Registrati e utilizza il codice sconto NEWWELCOME per ottenere il 10% di sconto sul tuo primo acquisto. OTTIENI LO SCONTO.

Registrati e utilizza il codice sconto NEWWELCOME per ottenere il 10% di sconto sul tuo primo acquisto. OTTIENI LO SCONTO.

Registrati e utilizza il codice sconto NEWWELCOME per ottenere il 10% di sconto sul tuo primo acquisto. OTTIENI LO SCONTO.

Spedizione gratuita in 24h da 200€

Cataloghi

Supporto

Come possiamo aiutarti?

- Domande frequenti

- Supporto

+39 02.927371

- Supporto grandi ordini

02.38298620

-

info@linkindustrialtools.it

- Richiedi assistenza con form

Oppure contattaci con la chat in basso a destra

< Utensili per tornitura

- Home

- Utensili per tornitura

- Godroni e portagodroni

Godroni e portagodroni

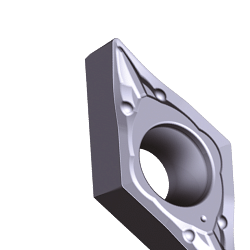

Godroni e portagodroni rappresentano strumenti essenziali nel settore della tornitura professionale, un ambito in cui precisione e qualità sono fondamentali per ottenere risultati ottimali. Questi strumenti sono utilizzati principalmente nelle officine meccaniche per la lavorazione di superfici cilindriche, consentendo di ottenere finiture superficiali di alta qualità e migliorare l'aderenza di componenti meccanici.

Introduzione ai godroni e portagodroni

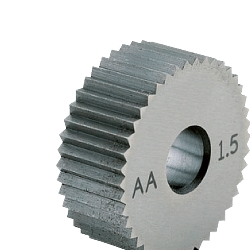

I godroni sono utensili utilizzati per creare zigrinature su superfici cilindriche, un processo noto come godronatura. Questo processo è essenziale per migliorare la presa e l'estetica di componenti meccanici, come manopole e viti. I portagodroni, invece, sono i supporti che tengono i godroni in posizione durante il processo di lavorazione. La combinazione di questi due strumenti consente di ottenere risultati di alta precisione e qualità.

Funzionamento e utilizzo dei godroni

Il processo di godronatura avviene attraverso l'applicazione di pressione sulla superficie del pezzo in lavorazione, utilizzando un godrone che imprime un motivo zigrinato. Questo motivo può variare in base al tipo di godrone utilizzato, che può essere a denti dritti, incrociati o a spirale. La scelta del tipo di godrone dipende dall'applicazione specifica e dal risultato desiderato.

Vantaggi della godronatura

La godronatura offre numerosi vantaggi, tra cui un miglioramento dell'aderenza e della presa su componenti meccanici, un aspetto estetico migliorato e una maggiore resistenza all'usura. Inoltre, la zigrinatura può aumentare la superficie di contatto, migliorando così la distribuzione delle forze e riducendo il rischio di slittamento.

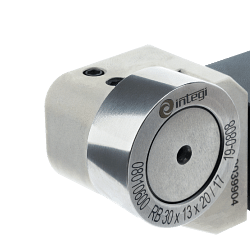

Importanza dei portagodroni nella tornitura

I portagodroni svolgono un ruolo cruciale nel processo di godronatura, poiché garantiscono la stabilità e la precisione del godrone durante la lavorazione. Essi sono progettati per resistere alle forze applicate durante il processo e per mantenere il godrone in posizione corretta, assicurando così una zigrinatura uniforme e di alta qualità.

Selezione del godrone e del portagodrone giusto

La scelta del godrone e del portagodrone giusto è fondamentale per ottenere risultati ottimali. È importante considerare il materiale del pezzo in lavorazione, il tipo di zigrinatura desiderata e le specifiche tecniche dell'applicazione. Inoltre, la qualità dei materiali utilizzati per la fabbricazione dei godroni e dei portagodroni influisce direttamente sulla durata e sull'efficacia degli strumenti.

Manutenzione e cura degli strumenti di godronatura

Per garantire la longevità e l'efficienza dei godroni e dei portagodroni, è essenziale effettuare una manutenzione regolare. Ciò include la pulizia degli strumenti dopo ogni utilizzo, l'ispezione per eventuali segni di usura o danni e la lubrificazione delle parti mobili per prevenire la corrosione e l'usura prematura.

Domande frequenti sulla godronatura

1. Quali materiali possono essere godronati?

La godronatura può essere applicata a una vasta gamma di materiali, tra cui metalli ferrosi e non ferrosi, plastica e legno. Tuttavia, la scelta del godrone e del portagodrone deve essere adeguata al materiale specifico per evitare danni o risultati insoddisfacenti.

2. Qual è la differenza tra godroni a denti dritti e incrociati?

I godroni a denti dritti creano una zigrinatura lineare, mentre quelli a denti incrociati producono un motivo a rombi. La scelta tra i due dipende dall'applicazione e dall'estetica desiderata.

3. Come si determina la pressione corretta per la godronatura?

La pressione corretta dipende dal materiale del pezzo e dal tipo di godrone utilizzato. È importante seguire le specifiche del produttore e, se necessario, effettuare test preliminari per determinare la pressione ottimale.

Conclusione

I godroni e i portagodroni sono strumenti indispensabili per le officine meccaniche che si occupano di tornitura professionale. La loro corretta selezione, utilizzo e manutenzione sono essenziali per garantire risultati di alta qualità e durata nel tempo. Con una comprensione approfondita delle loro funzioni e vantaggi, le aziende possono ottimizzare i processi di lavorazione e migliorare la qualità dei loro prodotti finali.

Leggi di più Leggi di menoIntroduzione ai godroni e portagodroni

I godroni sono utensili utilizzati per creare zigrinature su superfici cilindriche, un processo noto come godronatura. Questo processo è essenziale per migliorare la presa e l'estetica di componenti meccanici, come manopole e viti. I portagodroni, invece, sono i supporti che tengono i godroni in posizione durante il processo di lavorazione. La combinazione di questi due strumenti consente di ottenere risultati di alta precisione e qualità.

Funzionamento e utilizzo dei godroni

Il processo di godronatura avviene attraverso l'applicazione di pressione sulla superficie del pezzo in lavorazione, utilizzando un godrone che imprime un motivo zigrinato. Questo motivo può variare in base al tipo di godrone utilizzato, che può essere a denti dritti, incrociati o a spirale. La scelta del tipo di godrone dipende dall'applicazione specifica e dal risultato desiderato.

Vantaggi della godronatura

La godronatura offre numerosi vantaggi, tra cui un miglioramento dell'aderenza e della presa su componenti meccanici, un aspetto estetico migliorato e una maggiore resistenza all'usura. Inoltre, la zigrinatura può aumentare la superficie di contatto, migliorando così la distribuzione delle forze e riducendo il rischio di slittamento.

Importanza dei portagodroni nella tornitura

I portagodroni svolgono un ruolo cruciale nel processo di godronatura, poiché garantiscono la stabilità e la precisione del godrone durante la lavorazione. Essi sono progettati per resistere alle forze applicate durante il processo e per mantenere il godrone in posizione corretta, assicurando così una zigrinatura uniforme e di alta qualità.

Selezione del godrone e del portagodrone giusto

La scelta del godrone e del portagodrone giusto è fondamentale per ottenere risultati ottimali. È importante considerare il materiale del pezzo in lavorazione, il tipo di zigrinatura desiderata e le specifiche tecniche dell'applicazione. Inoltre, la qualità dei materiali utilizzati per la fabbricazione dei godroni e dei portagodroni influisce direttamente sulla durata e sull'efficacia degli strumenti.

Manutenzione e cura degli strumenti di godronatura

Per garantire la longevità e l'efficienza dei godroni e dei portagodroni, è essenziale effettuare una manutenzione regolare. Ciò include la pulizia degli strumenti dopo ogni utilizzo, l'ispezione per eventuali segni di usura o danni e la lubrificazione delle parti mobili per prevenire la corrosione e l'usura prematura.

Domande frequenti sulla godronatura

1. Quali materiali possono essere godronati?

La godronatura può essere applicata a una vasta gamma di materiali, tra cui metalli ferrosi e non ferrosi, plastica e legno. Tuttavia, la scelta del godrone e del portagodrone deve essere adeguata al materiale specifico per evitare danni o risultati insoddisfacenti.

2. Qual è la differenza tra godroni a denti dritti e incrociati?

I godroni a denti dritti creano una zigrinatura lineare, mentre quelli a denti incrociati producono un motivo a rombi. La scelta tra i due dipende dall'applicazione e dall'estetica desiderata.

3. Come si determina la pressione corretta per la godronatura?

La pressione corretta dipende dal materiale del pezzo e dal tipo di godrone utilizzato. È importante seguire le specifiche del produttore e, se necessario, effettuare test preliminari per determinare la pressione ottimale.

Conclusione

I godroni e i portagodroni sono strumenti indispensabili per le officine meccaniche che si occupano di tornitura professionale. La loro corretta selezione, utilizzo e manutenzione sono essenziali per garantire risultati di alta qualità e durata nel tempo. Con una comprensione approfondita delle loro funzioni e vantaggi, le aziende possono ottimizzare i processi di lavorazione e migliorare la qualità dei loro prodotti finali.