Pneumatyczne przewody, złącza i armatura: niezbędne elementy zapewniające wydajność warsztatu maszynowego

W świecie warsztatów maszynowych wydajność i precyzja są niezbędne do zagwarantowania wysokiej jakości pracy i zadowolenia klientów. Wśród komponentów, które odgrywają kluczową rolę w tym kontekście, węże pneumatyczne, złącza i połączenia wyróżniają się swoim znaczeniem. Elementy te, często niedoceniane, są w rzeczywistości bijącym sercem wielu systemów pneumatycznych, zapewniając prawidłowe funkcjonowanie sprzętu i bezpieczeństwo operatorów.

Znaczenie węży pneumatycznych w zastosowaniach przemysłowych

Przewody pneumatyczne wykorzystywane są do transportu sprężonego powietrza lub innych gazów w ramach danego systemu. Ich główną funkcją jest łączenie różnych elementów układu pneumatycznego, takich jak zawory, siłowniki i siłowniki, umożliwiając ciągły przepływ sprężonego powietrza. Wybór odpowiedniego węża ma kluczowe znaczenie dla zapewnienia trwałości i wydajności systemu. Powszechnie stosowane materiały do produkcji węży pneumatycznych obejmują poliuretan, polietylen i nylon, z których każdy ma swoją własną charakterystykę wytrzymałości, elastyczności i kompatybilności chemicznej.

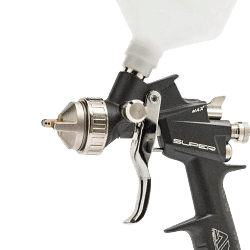

Złącza pneumatyczne: bezpieczne i niezawodne połączenia

Złącza pneumatyczne to urządzenia służące do łączenia węży z różnymi elementami systemu. Istnieją różne rodzaje złączy, w tym szybkozłącza, złącza zaciskowe i złącza wtykowe. Na przykład szybkozłącza zostały zaprojektowane tak, aby umożliwić szybkie i łatwe podłączanie i odłączanie, skracając czas przestojów i zwiększając wydajność operacyjną. Wybór odpowiedniego złącza zależy od różnych czynników, w tym ciśnienia roboczego, rodzaju transportowanego płynu i warunków środowiskowych.

Sprzęgła pneumatyczne: wszechstronność i możliwość adaptacji

Złącza pneumatyczne służą do łączenia dwóch lub więcej węży w systemie. Mogą być proste, kolankowe, trójnikowe lub krzyżowe, w zależności od konkretnych potrzeb danego zastosowania. Złączki muszą być dobrane odpowiednio do średnicy rury, ciśnienia roboczego i rodzaju płynu. Jakość złączek ma zasadnicze znaczenie dla zapobiegania wyciekom i zapewnienia bezpieczeństwa systemu. Typowe materiały, z których wykonane są złączki, to mosiądz, stal nierdzewna i tworzywo sztuczne, z których każdy ma określone zalety pod względem odporności na korozję i trwałości.

Korzyści ze stosowania wysokiej jakości przewodów pneumatycznych, złączy i armatury

Stosowanie wysokiej jakości komponentów pneumatycznych ma wiele zalet. Po pierwsze, zapewnia niezawodne i ciągłe działanie systemu, minimalizując przestoje i koszty konserwacji. Co więcej, najwyższej jakości komponenty są zaprojektowane tak, aby wytrzymać wysokie ciśnienia i trudne warunki środowiskowe, przedłużając żywotność systemu. Wreszcie, zastosowanie wysokiej jakości węży, złączy i armatury przyczynia się do poprawy bezpieczeństwa pracy, zmniejszając ryzyko wycieków i awarii.

Często zadawane pytania dotyczące przewodów pneumatycznych, złączy i armatury

1. Jaka jest różnica między szybkozłączem a złączem zaciskowym?

Szybkozłącza umożliwiają szybkie łączenie i rozłączanie bez użycia narzędzi, podczas gdy złącza zaciskowe wymagają użycia nakrętek i pierścieni zaciskowych w celu zapewnienia bezpiecznego połączenia.

2. Jak wybrać odpowiedni materiał na przewody pneumatyczne?

Wybór materiału zależy od konkretnych wymagań danego zastosowania, takich jak ciśnienie robocze, temperatura i kompatybilność chemiczna. Poliuretan jest znany ze swojej elastyczności, podczas gdy nylon oferuje większą odporność na ciśnienie.

3. Jakie są oznaki wadliwego złącza pneumatycznego?

Wycieki powietrza, trudności z utrzymaniem ciśnienia i nietypowe dźwięki to typowe oznaki wadliwego złącza. Ważne jest, aby regularnie sprawdzać złącza, aby zapobiec awariom.

4. Czy złącza pneumatyczne mogą być ponownie użyte?

Niektóre złącza, takie jak szybkozłącza, mogą być ponownie użyte, podczas gdy inne, takie jak złącza zaciskowe, mogą wymagać wymiany elementów, takich jak pierścienie zaciskowe, aby zapewnić bezpieczne połączenie.

5. Jakie są najlepsze praktyki w zakresie konserwacji systemów pneumatycznych?

Regularna konserwacja obejmuje wizualną kontrolę komponentów, sprawdzanie połączeń pod kątem wycieków i terminową wymianę zużytych lub uszkodzonych komponentów. Utrzymywanie systemu w czystości i bez zanieczyszczeń ma zasadnicze znaczenie dla jego prawidłowego funkcjonowania.

Podsumowując, węże, złącza i połączenia pneumatyczne są kluczowymi komponentami dla wydajnej i bezpiecznej pracy warsztatów maszynowych. Wybór wysokiej jakości komponentów, wraz z regularną konserwacją, zapewnia długowieczność i niezawodność systemów pneumatycznych, przyczyniając się do ogólnego sukcesu operacji przemysłowych.

Czytaj więcej Mniej czytać