Digitale und analoge Präzisionshärteprüfgeräte: ein kompletter Leitfaden für Maschinenwerkstätten

In der Welt des Maschinenbaus ist die Präzision ein entscheidendes Element, das die Qualität der ausgeführten Arbeit bestimmt. Unter den wesentlichen Werkzeugen zur Gewährleistung dieser Präzision nehmen digitale und analoge Präzisionshärteprüfgeräte einen herausragenden Platz ein. Diese Geräte sind für die Messung der Härte von Werkstoffen unerlässlich, ein Parameter, der sich direkt auf die Leistung und Haltbarkeit mechanischer Komponenten auswirkt. In diesem Artikel erfahren Sie, was Härteprüfgeräte sind, wie sie funktionieren, welche Vorteile sie bieten und welche praktischen Anwendungen es in der Werkstatt gibt.

Verständnis von Härteprüfern: Präzisionsinstrumente zur Messung der Härte

Härteprüfer sind Geräte zur Messung der Härte eines Werkstoffs, eines Parameters, der die Widerstandsfähigkeit des Werkstoffs gegen dauerhafte Verformung angibt. Es gibt verschiedene Härteskalen, darunter Rockwell, Brinell und Vickers, die jeweils für bestimmte Werkstoffe und Anwendungen geeignet sind. Digitale und analoge Präzisionshärteprüfgeräte sind in verschiedenen Konfigurationen erhältlich, um den spezifischen Anforderungen von Werkstätten gerecht zu werden.

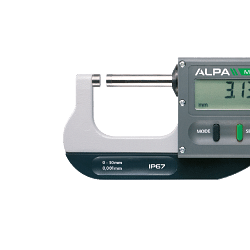

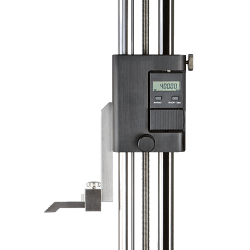

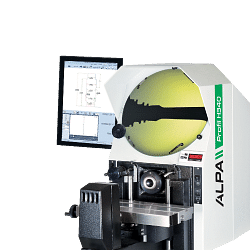

Digitale Härteprüfgeräte: fortschrittliche Technologie für präzise Messungen

Die digitalen Härteprüfgeräte stellen die technologische Weiterentwicklung der Härtemessgeräte dar. Ausgestattet mit digitalen Anzeigen, bieten diese Geräte genaue und leicht ablesbare Messwerte und minimieren menschliche Fehler. Die Digitaltechnik ermöglicht auch die Speicherung und Übertragung der Daten auf Computer oder andere Geräte zur weiteren Analyse. Digitale Härteprüfgeräte werden wegen ihrer Benutzerfreundlichkeit und Messgenauigkeit besonders in Maschinenwerkstätten geschätzt.

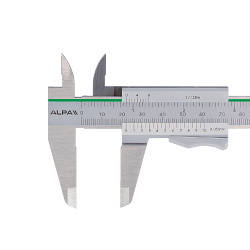

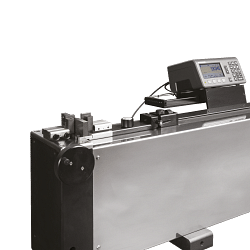

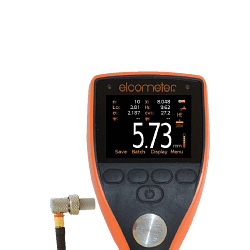

Analoge Härteprüfgeräte: Zuverlässigkeit und Benutzerfreundlichkeit

Trotz des Fortschritts in der Digitaltechnik sind analoge Härteprüfgeräte in den Werkstätten nach wie vor weit verbreitet. Diese Geräte, die auf mechanischen Mechanismen basieren, bieten eine Robustheit und Benutzerfreundlichkeit, die sie für anspruchsvolle Arbeitsumgebungen ideal machen. Analoge Härteprüfgeräte werden oft für Anwendungen bevorzugt, bei denen die Digitaltechnik überflüssig oder zu aufwendig ist.

Praktische Anwendungen von Härteprüfgeräten in Werkstätten

In Werkstätten werden Härteprüfgeräte für eine Vielzahl von Anwendungen eingesetzt. Von der Prüfung der Härte von Metallen, die für die Herstellung mechanischer Komponenten verwendet werden, bis hin zur Bewertung der Qualität von Wärmebehandlungen sind diese Geräte unerlässlich, um sicherzustellen, dass die Werkstoffe den geforderten Normen entsprechen. Durch die Möglichkeit, die Härte genau zu messen, können Werkstätten ihre Produktionsprozesse optimieren und die Gesamtqualität der Endprodukte verbessern.

Vorteile der Verwendung digitaler und analoger Härteprüfgeräte

Der Einsatz von digitalen und analogen Präzisionshärteprüfern bietet den Werkstätten zahlreiche Vorteile. Dazu gehört die Möglichkeit, genaue und wiederholbare Messungen zu erhalten, was für die Qualitätskontrolle entscheidend ist. Darüber hinaus ermöglicht die Möglichkeit, Abweichungen in der Materialhärte schnell zu erkennen, ein frühzeitiges Eingreifen, um Probleme zu beheben und so Ausfallzeiten und Kosten im Zusammenhang mit Fertigungsfehlern zu reduzieren.

Häufig gestellte Fragen zu Härteprüfgeräten in Maschinenhallen

1. Was ist der Hauptunterschied zwischen einem digitalen und einem analogen Härteprüfgerät?

Der Hauptunterschied liegt in der Technologie, die zur Anzeige und Aufzeichnung der Messungen verwendet wird. Digitale Härteprüfer verwenden elektronische Anzeigen, um genaue Messwerte zu liefern, und können Daten speichern, während analoge Härteprüfer mechanische Skalen zur Anzeige der Messwerte verwenden.

2. Welche Art von Härteprüfgerät eignet sich am besten für Maschinenwerkstätten?

Die Wahl zwischen einem digitalen und einem analogen Härteprüfgerät hängt von den spezifischen Bedürfnissen der Werkstatt ab. Digitale Härteprüfgeräte sind ideal für Anwendungen, die eine hohe Genauigkeit und Datenaufzeichnung erfordern, während analoge Härteprüfgeräte aufgrund ihrer Robustheit und Benutzerfreundlichkeit bevorzugt werden.

3. Wie kalibriert man ein Härteprüfgerät?

Die Kalibrierung eines Härteprüfers ist ein grundlegender Prozess, um genaue Messungen zu gewährleisten. In der Regel werden Standardhärteblöcke verwendet, um die Genauigkeit des Geräts zu überprüfen und einzustellen. Für eine ordnungsgemäße Kalibrierung ist es wichtig, die Anweisungen des Herstellers zu befolgen.

4. Welche Härteskalen werden in den Werkstätten am häufigsten verwendet?

Zu den gebräuchlichsten Härteskalen gehören Rockwell, Brinell und Vickers. Jede Skala eignet sich für bestimmte Arten von Werkstoffen und Anwendungen, und die Wahl der Skala hängt von den Eigenschaften des zu messenden Materials ab.

5. Kann ein Härteprüfgerät zur Messung der Härte von nichtmetallischen Werkstoffen verwendet werden?

Ja, es gibt spezielle Härteprüfgeräte für die Messung der Härte von nichtmetallischen Werkstoffen wie Kunststoff und Gummi. Es ist jedoch wichtig, das richtige Gerät für die zu prüfende Materialart zu verwenden.

Fazit: Die Bedeutung von Härteprüfgeräten in der Werkstatt

Zusammenfassend lässt sich sagen, dass digitale und analoge Präzisionshärteprüfer unverzichtbare Werkzeuge für Werkstätten sind, die die Qualität und Zuverlässigkeit ihrer Produkte sicherstellen wollen. Die Fähigkeit, die Härte von Werkstoffen genau zu messen, ermöglicht es ihnen, die Produktionsprozesse zu optimieren, die Qualitätskontrolle zu verbessern und die mit Fertigungsfehlern verbundenen Kosten zu senken. Ob man sich nun für ein digitales Härteprüfgerät wegen seiner fortschrittlichen Technologie oder für ein analoges Härteprüfgerät wegen seiner Einfachheit und Robustheit entscheidet, wichtig ist, dass man das richtige Gerät für die spezifischen Bedürfnisse der Werkstatt hat.

Mehr lesen Lese weniger